レーザ光が金網で反射して材料をキズ付ける対策としてこんな物を作って見ました。

レーザ光が金網で反射して材料をキズ付ける対策としてこんな物を作って見ました。

9mmのMDFの板に溝(切り欠き)を付け、15mmの棒を切り出し、大留加工を施して接着で付けました。

四隅にベニア片を補強として付け、ノミで形を整えたら、ベニアが崩れ不恰好に成りましたが‥‥。

大きさはおよそA4の大きさで450×600の板を1/4にした物が載る様になっています。

材料は3mm浮かせば大丈夫と云う話がありますが、5mm浮かせる様にしました。

まだ、効果の程は確認出来ていませんが、今度工房に行くのが楽しみです。

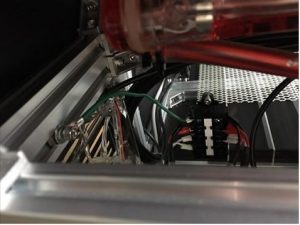

アース線とアルミフレームを接続

私が、ポストしたアース端子の話にレスしようと思ったのですが、見つけられなくて‥‥。

私が、ポストしたアース端子の話にレスしようと思ったのですが、見つけられなくて‥‥。

電源コードのアース線とアルミフレームを接続しました。

ちなみに背面パネルのアース端子とアルミフレームの導通をテスターで確認しましたが、導通無しでした。

当然と云えば当然ですが‥‥。

量産のテスト

量産のテスト。

量産のテスト。

レーザ光が裏の金網に反射して材料の裏面を傷付けています。

ハニカムならこう云う事が無いのでしょうが、金網を使っている方はどの様な工夫をされていますか?

量産1回目です

最初の写真は、量産1回目です。

最初の写真は、量産1回目です。

F200 30%で加工しました。

二番目の写真は、馬にした木材にレーザが当たった様子です。

結構深く焼け目が入っているので、2回目は出力を弱くしようと決意。

また、枠を切る時に紙が燃えた時が有りました。

その犠牲になったのが三番目の写真です。

四番目の写真が量産2回目ですね。

F200 25%で加工しました。

2回目は、炎上は無かったけど、犠牲になったのが有りました。

下に落ちた後、運悪くレーザビームが当たったのでしょうね。

カバーを掛けて見ました

今日の作業の最後にカバーを掛けて見ました。

今日の作業の最後にカバーを掛けて見ました。

カーテンを安全ピンで止めただけですが‥‥。

木材のテスト加工

木の切断テスト。

木の切断テスト。

一番上は、3mmのシナベニヤ。

左:F1500 30% 右:F150 30%

二番目は、2.4mmラワンベニヤ。

左:F2000 30%. 右:F200 30%

三番目は、3mmのアガチス。

左:F1500 30%. 右:F150 30%

アガチスの板は、彫刻のつもりだったのに馬は切れていましたね。

組立のまとめ

CO2の組み立てのまとめを書きます。

CO2の組み立てのまとめを書きます。

5/10 CO2の購入申込。

5/15 部品の一部が到着。

5/17 全ての部品が到着、組立開始。

6/22 CO2完成。加工開始。

完成まで、11日間の休日が有りますが、実質稼働日数は、9日間で稼働時間は、47.5Hrでした。

内職も数時間行っています。

2枚目の写真は、余ったパーツです。

M5Tナットは、マニュアル通りだともっと余ります。

これから組立される方は、参考にして下さい。

漸く完成

漸く完成しました。

漸く完成しました。

初加工です。

ヘッドを移動させてそこを原点に出来ないのですね。

材料を物理的に動かしてテスト加工しました。

血液が流れ始めました

レーザ管に血液が流れ始めました。

レーザ管に血液が流れ始めました。

結局、車用のクーラントを使いました。

2Lの半分は使って無いですね。

長い一日でした

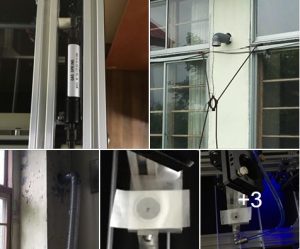

漸くミラー調整までたどり着きました。

漸くミラー調整までたどり着きました。

でも、問題を抱えたのでそれは別スレッドにしますね。

ダンパー部分には樹脂のスペーサを入れました。

パイプカッターでスペーサを作ると楽だよと教えてもらったのですが、手元にパイプカッターが無かったので樹脂パイプで作りました。

ストーブの煙突の穴を利用して排気を準備しました。

で、ミラー調整だとWin10を立ち上げたらログイン出来ない;_;;;

ネットワークが無いとWin10は使えないのですね〜。

知らなかった。

モバイルルーターを取りにじたくを往復して時間ロスが‥‥。

何とかミラー調整までたどり着きました。

調整後の焦げ跡の写真を最後に載せますね〜。

原点、右上、左下、右下の順です。

右下が少しズレていますが、これでOKにしました。

今日は、長い一日でした。