今日は、今年初めてのレーザ加工を行いました。

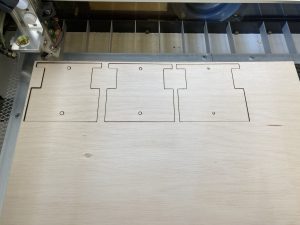

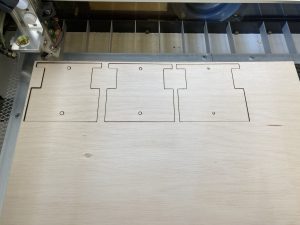

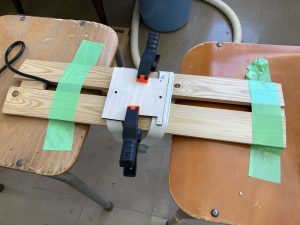

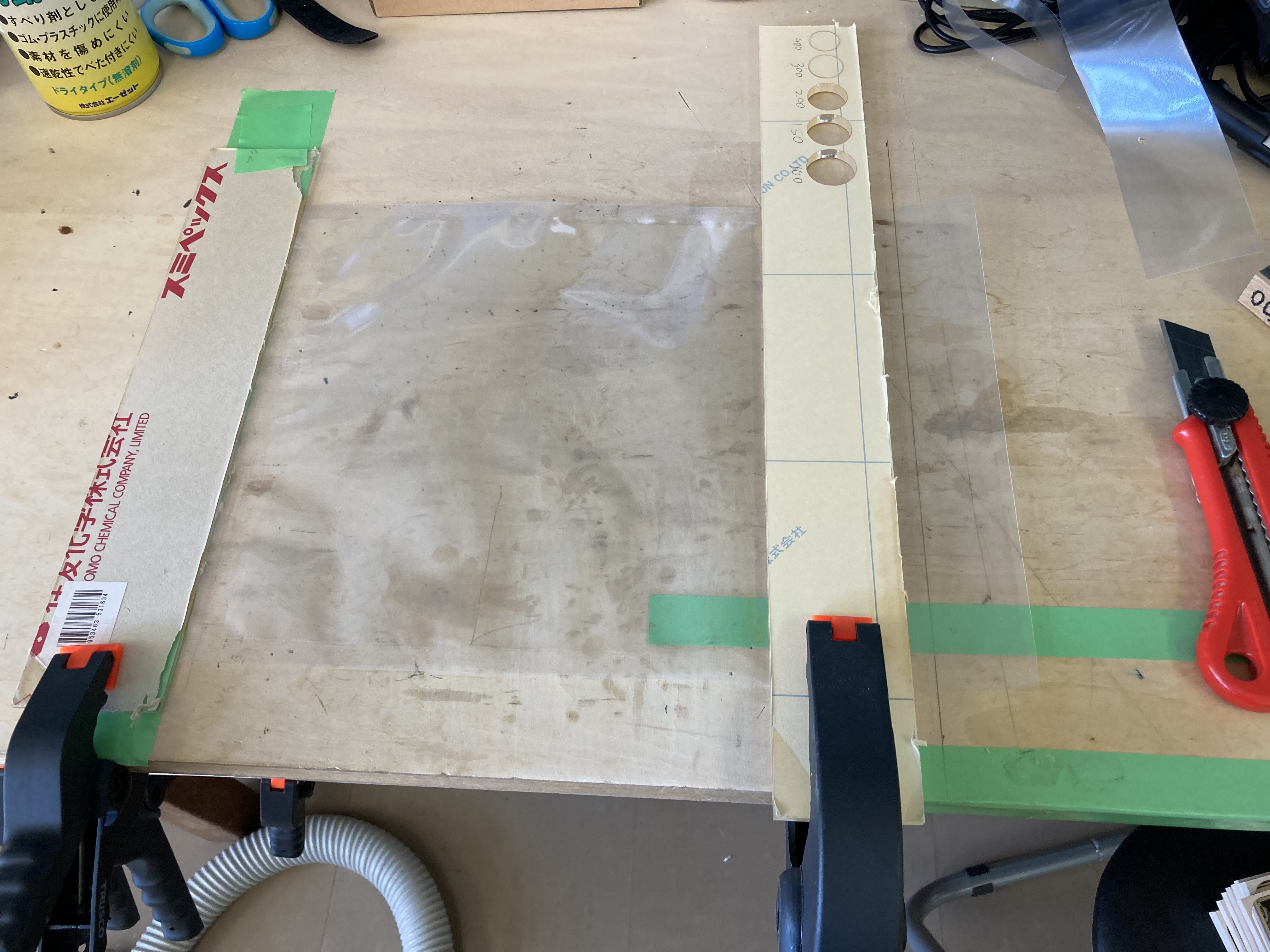

それは、新型アクアの後部天井にPTCセラミックヒーターを取付る為の取付下地板の加工です。

穴の大きさを6mm、5mm、4mmに変えたバージョンを作りました。

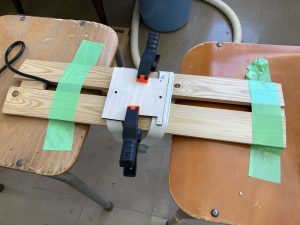

4mmのバージョンを定規にしてポータブルヒーターの脚に取付穴をドリルで開けました。

これが脚部に穴を開けたポータブルヒーターです。

重さを測ったら500gでしたね〜❣️

Oka Laser-LAB(オカ レーザ-ラボ)のブログ

2016年にCO2レーザ加工機を手に入れました。

そのレーザ加工機を使って作品を作った記事です。

今日は、今年初めてのレーザ加工を行いました。

それは、新型アクアの後部天井にPTCセラミックヒーターを取付る為の取付下地板の加工です。

穴の大きさを6mm、5mm、4mmに変えたバージョンを作りました。

4mmのバージョンを定規にしてポータブルヒーターの脚に取付穴をドリルで開けました。

これが脚部に穴を開けたポータブルヒーターです。

重さを測ったら500gでしたね〜❣️

昨日は、熱中小学校で授業をされた安部純子さんが工房の見学に来られました。

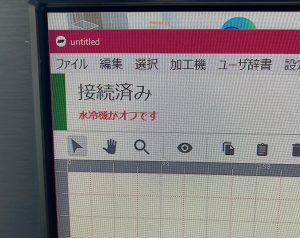

その時にSLCO2のデモをする予定だったのですが、「水冷機」のエラーが出て動きませんでした。

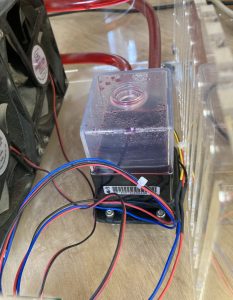

で、今日朝からSLCO2の点検をしています。その結果水冷ポンプの不凍液不足だと判りました。

早速、不凍液の補充(輸血)を行いました。

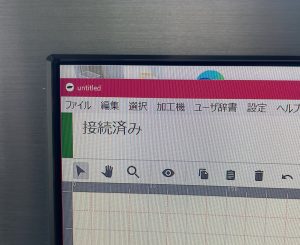

結果、エラーが無くなりました。

SLCO2の内部で液漏れが有ったら大惨事になるので、カバーを開けて点検しましたが、大丈夫でした。

BeamBoxProの方も、不凍液の量を点検したら少し少な目だったので補充しました。

こんな感じで輸血❣️

YouTubeで面白い物を見つけました。

何枚かスナップショットを撮りました。

これはレーザ加工で作る作品のヒントに成ると思ってスナップショットを撮りました。

これは、板で作られていますが、折れないのは、凄いですねぇ〜❣️

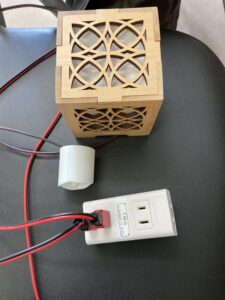

「かぜのなかにわ」さんに置いている商品サンプルのランタンをボタン電池では、無くAC100Vで動く様にしました。

昔ならいくらでも手に入った抵抗が、私の身の周りには、無いので抵抗のセットをAmazonで手に入れました。

200Ωの抵抗を組み込みました。

二口のUSBコンセントを使って展示します。

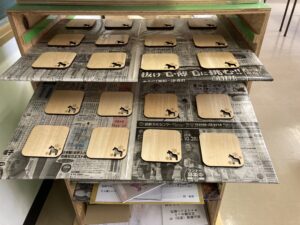

今日は、馬のコースターの塗装を行いました。

実は、塗装の合間にmacOS Big surのインストール用USBの作成をしたのですが、折角持って行ったUSBを間違えてしまいました。

家に帰ってから気が付き家で再度作っています。

やっぱり片手間仕事は、ダメですね〜❣️

昨夜、ANKERのテーブルタップが届きました。

今日は、工房で動作確認を行いました。

そして定番の馬のコースターの加工を行いました。

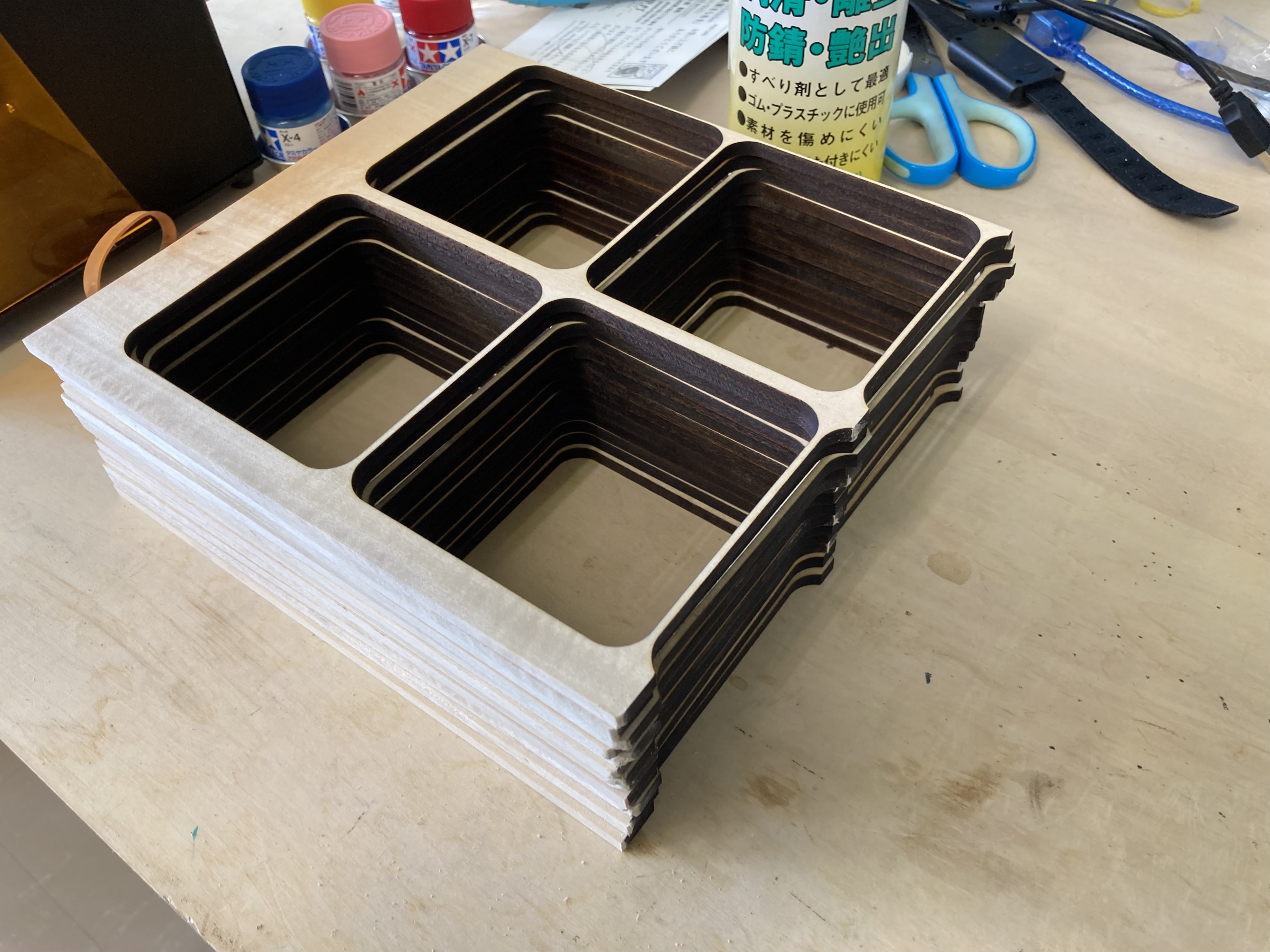

今日は、コースターの真空パックを行いました。

最初にコースターを切り抜いた端材のカットを行いました。

こんな感じですね〜❣️

そして真空パックの袋が長いので少しカットしました。

こんな感じで真空パックを行いました。

真空パック包装の終わりました。

今日は、コースター加工の最後の第4ロットの本塗装を行いました。

先日の撮影用に加工したコースター12枚も一緒に本塗装しました。

それと「合同会社shake dots」様宛の請求書の作成も行いました。

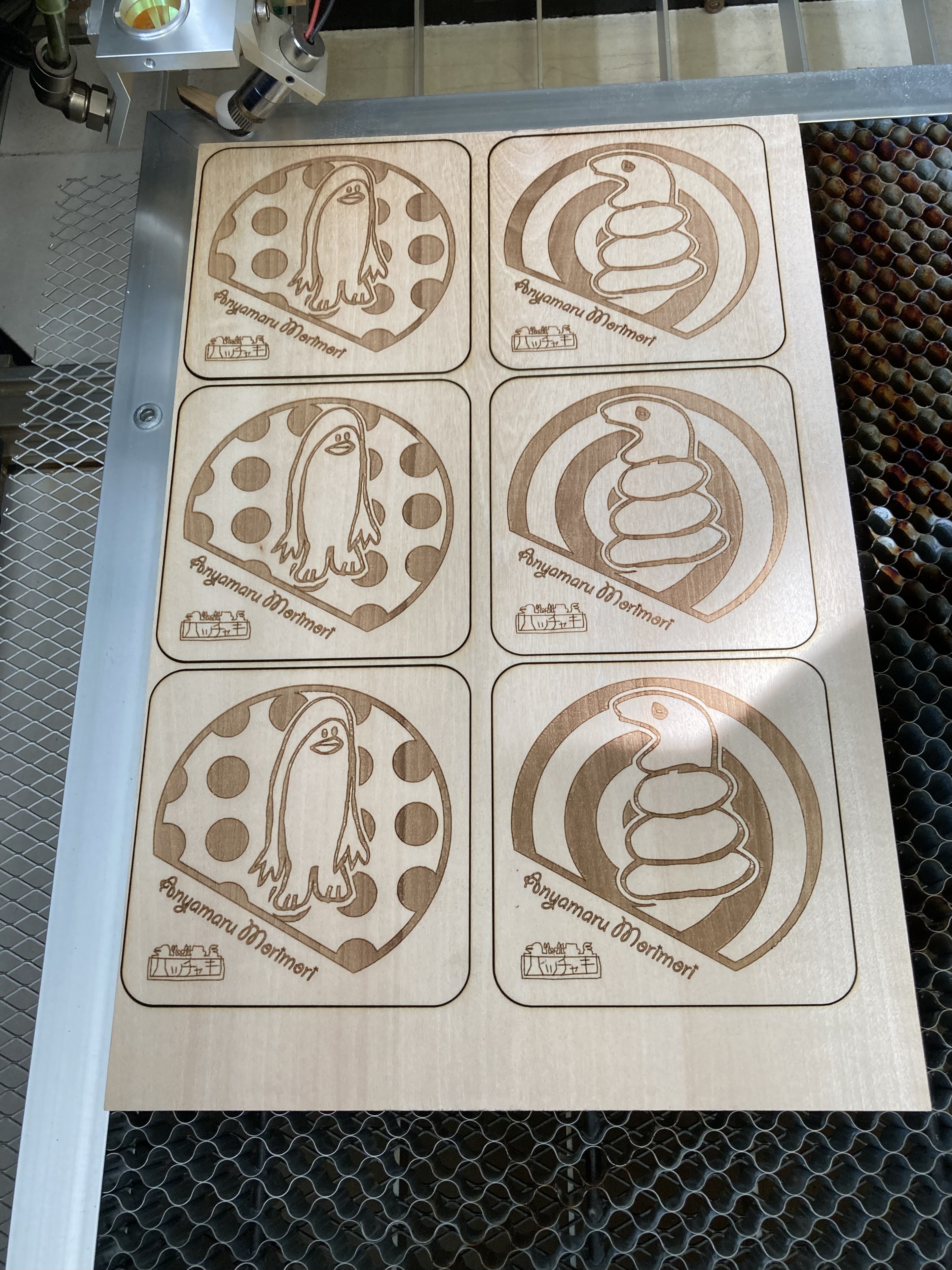

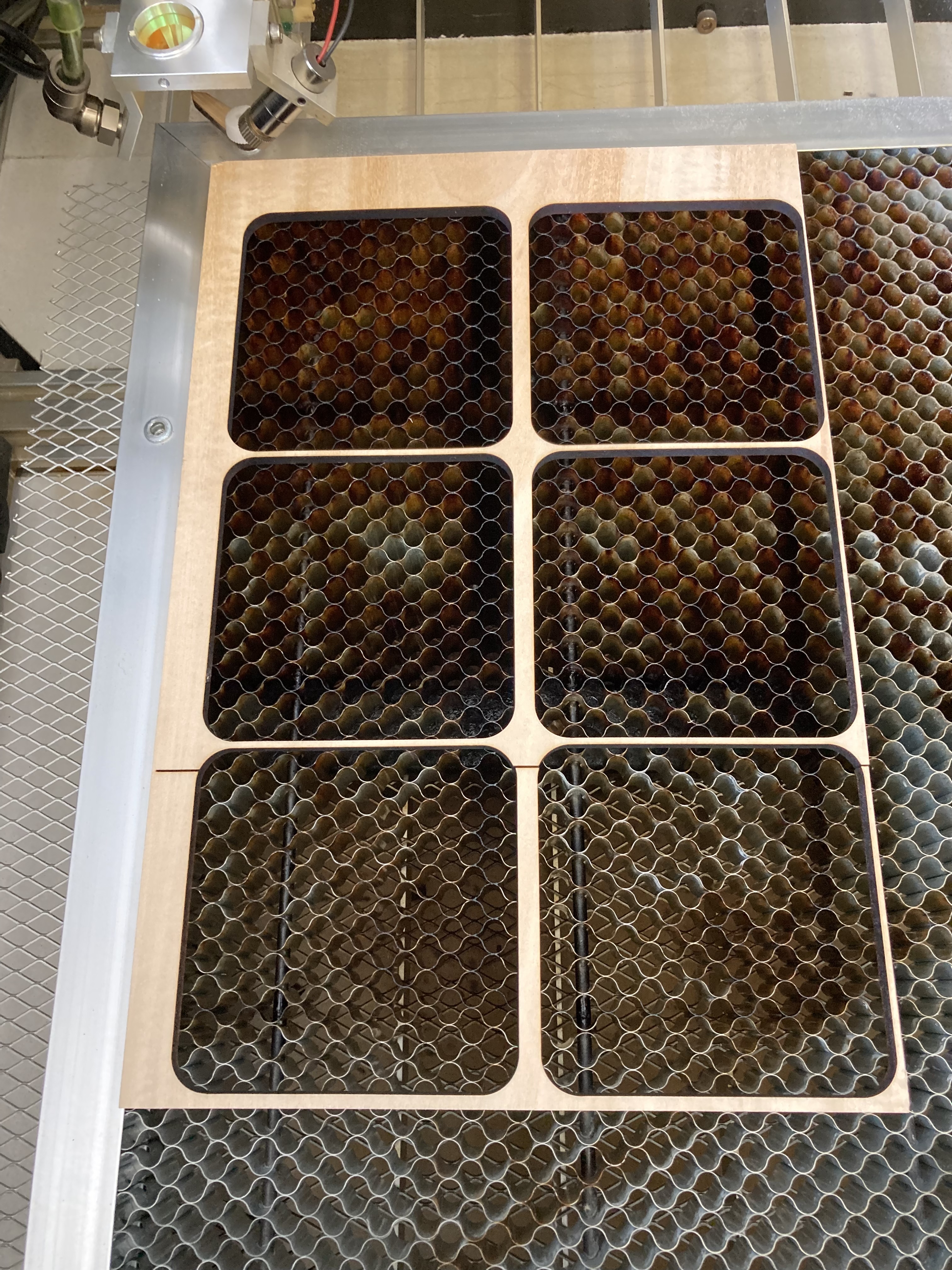

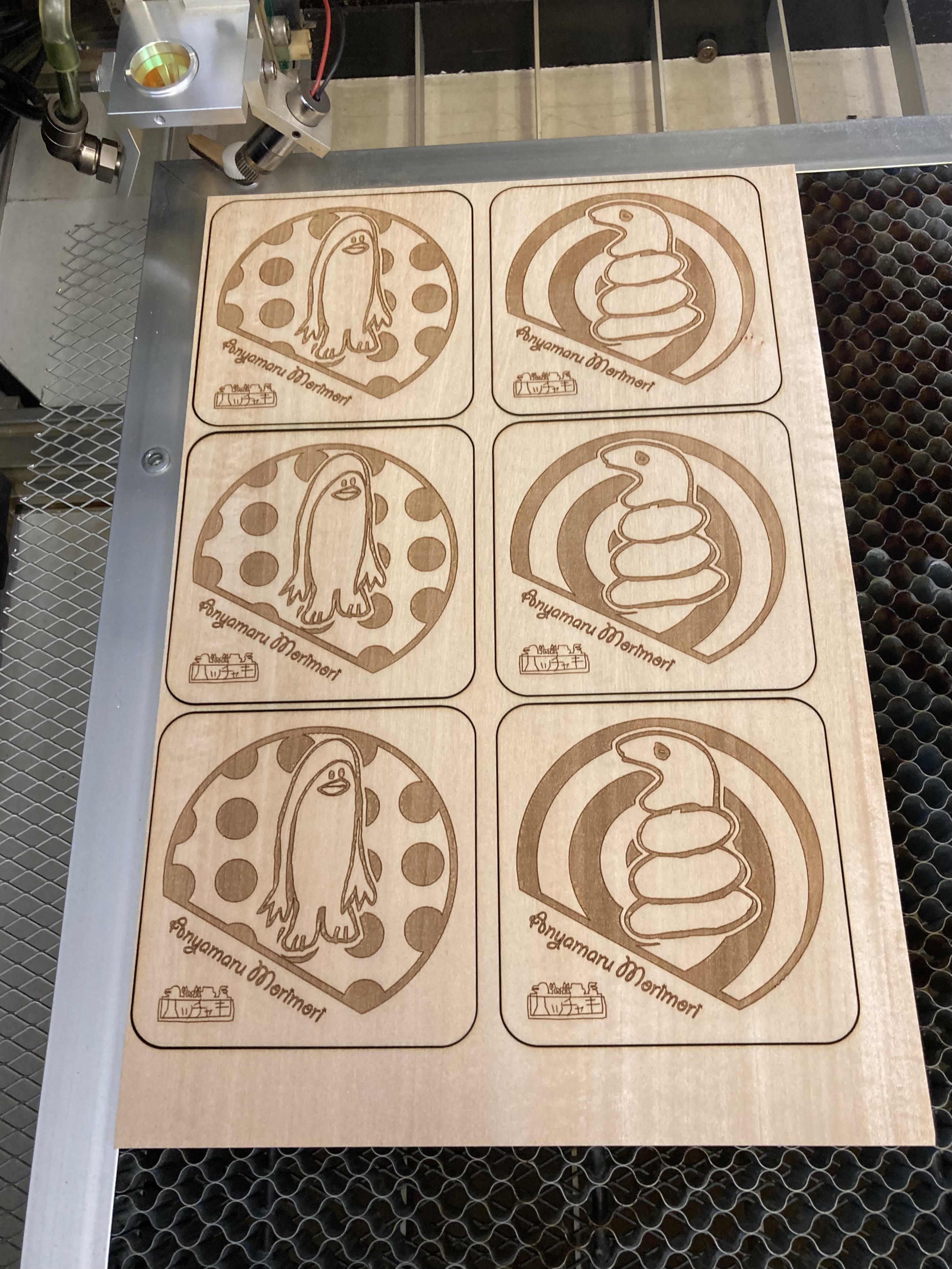

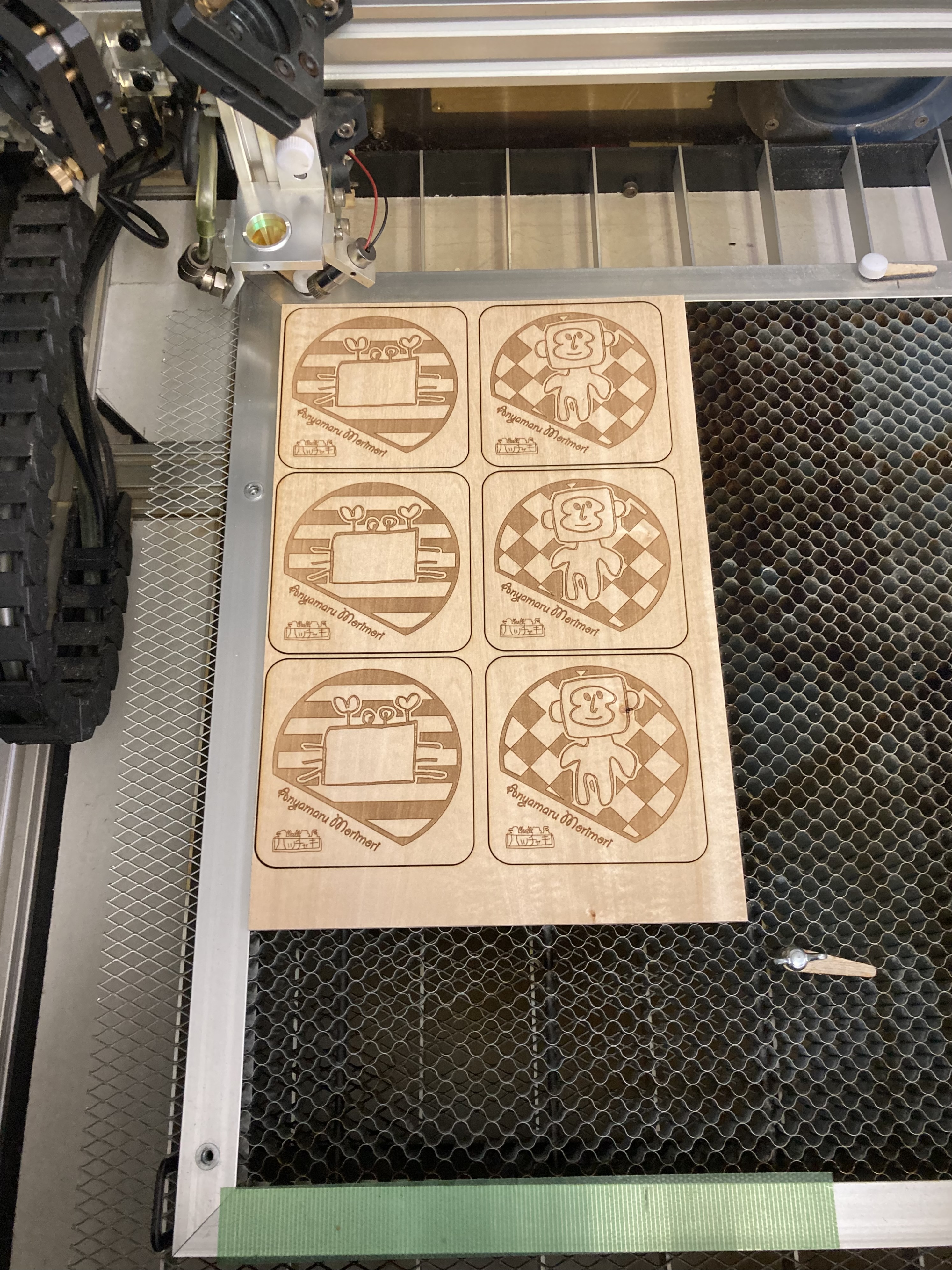

今日は、第4ロットのウッドシーラー塗装と加工の様子の撮影を行いました。

撮影の様子は、こんな感じですね〜❣️

加工の様子を撮影した60倍速にした動画です。

今日は、第3ロットのウッドシーラー塗装を行いました。

その合間に第4ロットのデザインAのレーザ加工を行なっています。