今日は、札幌から工房の見学の方がいらっしゃいました。

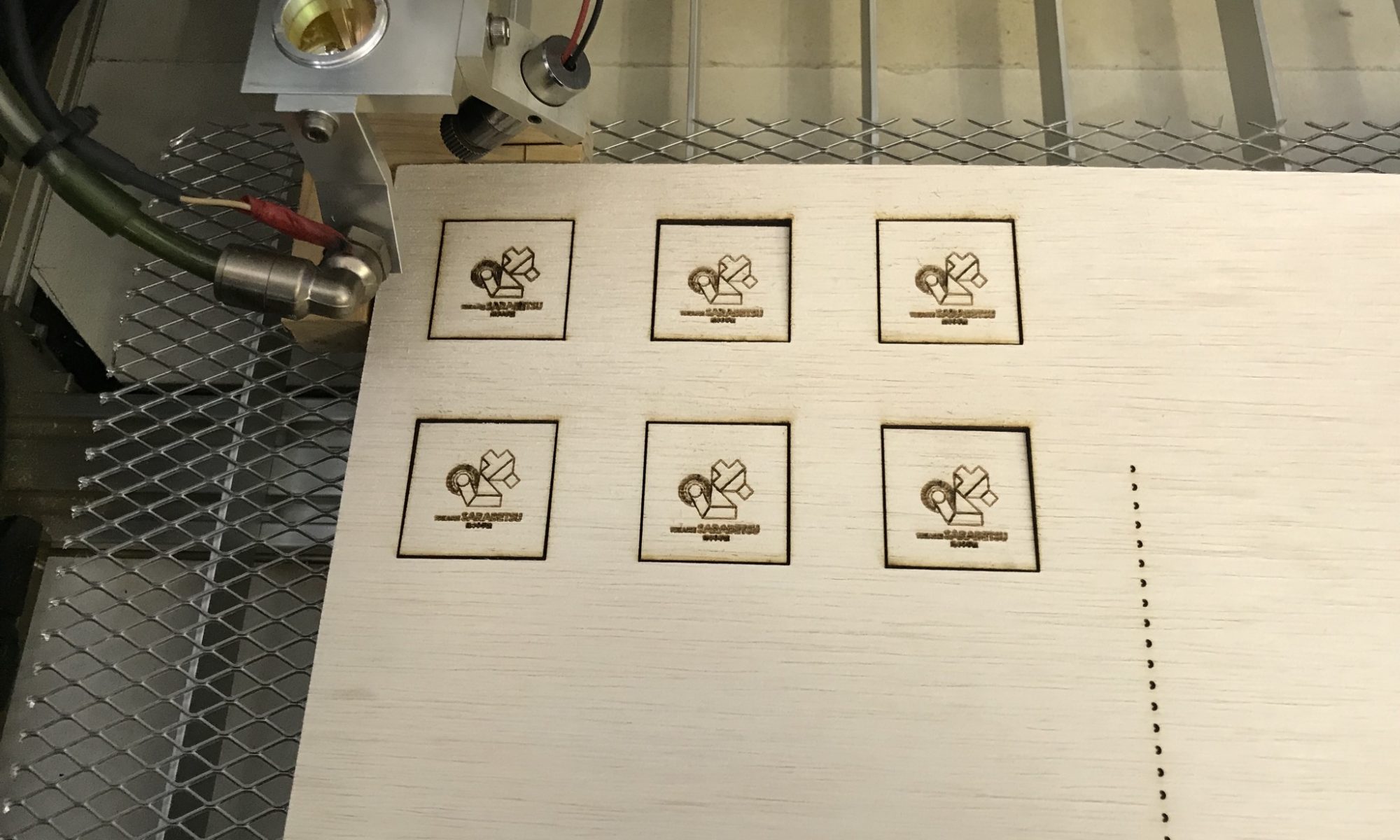

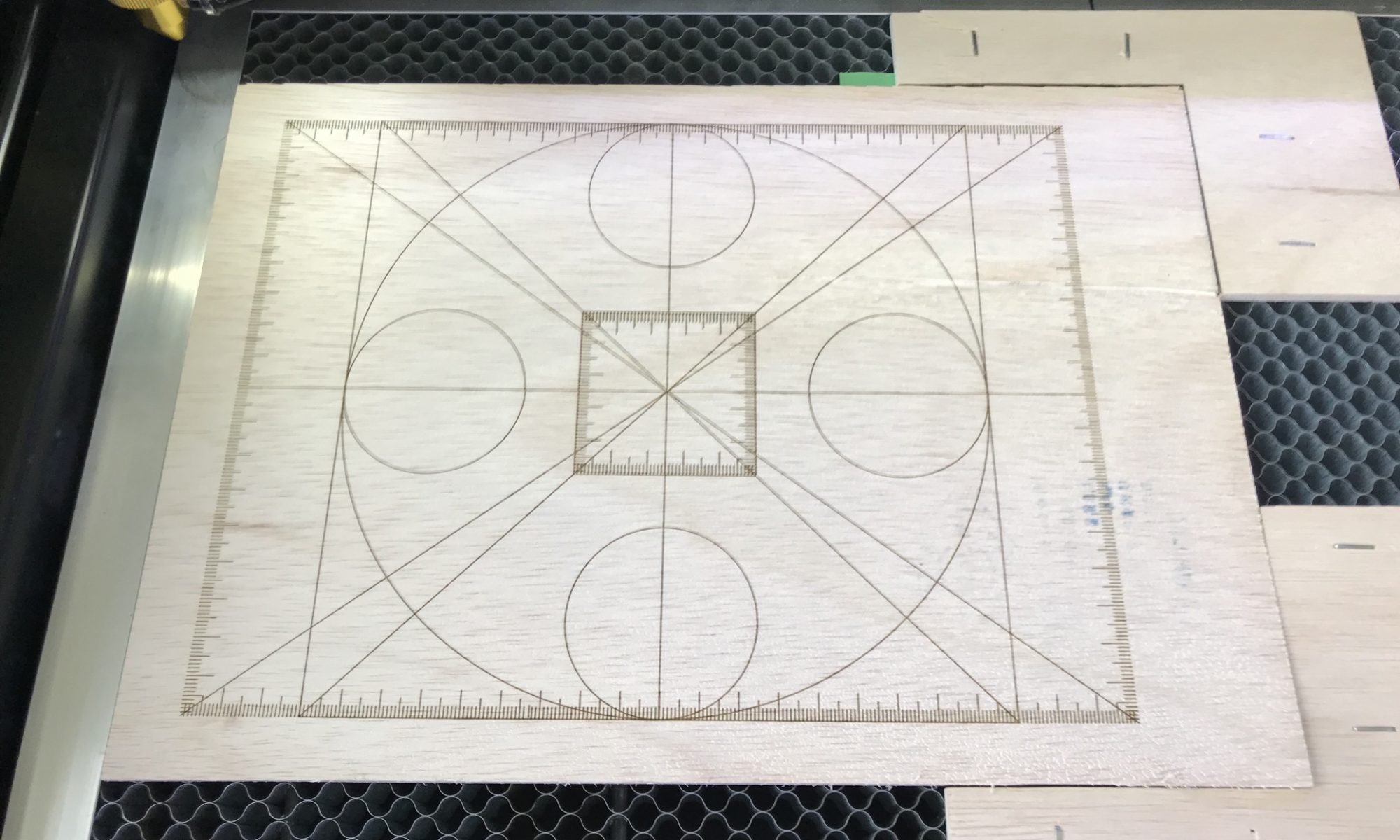

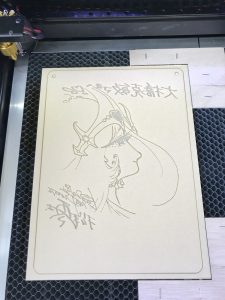

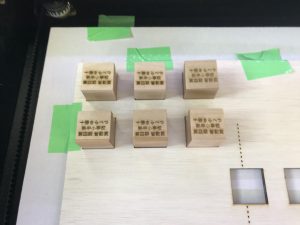

加工は、熱中小学校の皆勤賞のペン立ての加工を行いました。

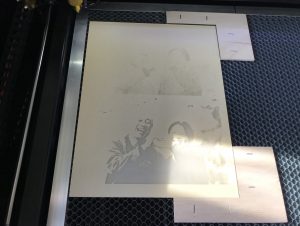

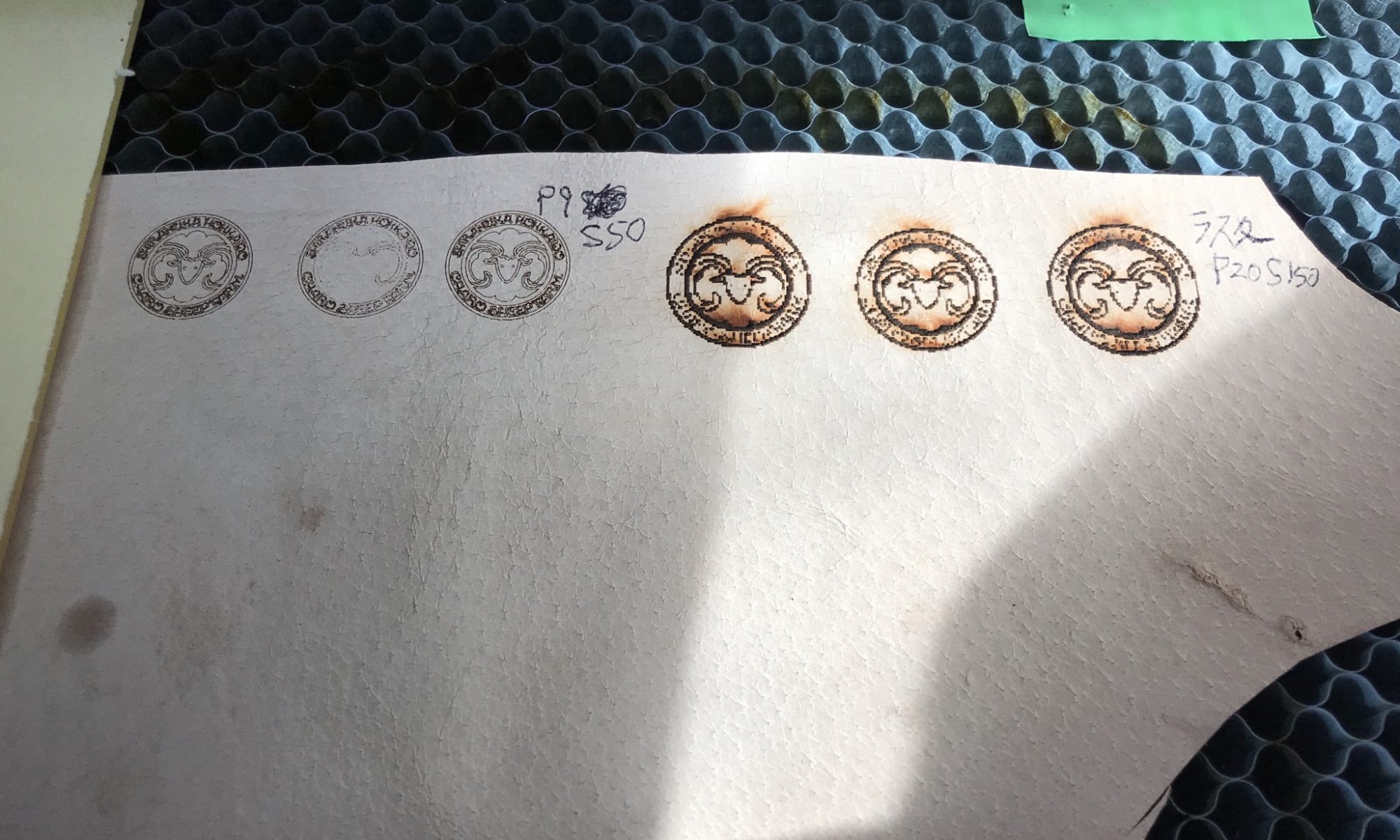

シンボルマークは、SLCO2で行い文字の加工は、BeamBoxProで行いました。

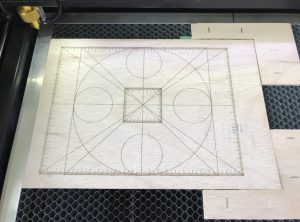

ペン立ての大きさは、30x30x30なのですが、テーブルを一番下げても、焦点調節が出来ません。

テーブルを取ると、下がり過ぎてやはり焦点調節が出来ません。

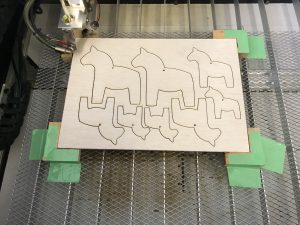

仕方がないので、馬を置きました。

更に治具を置いて加工しました。

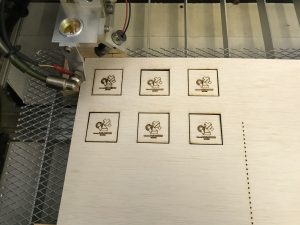

加工は、こんな感じ。

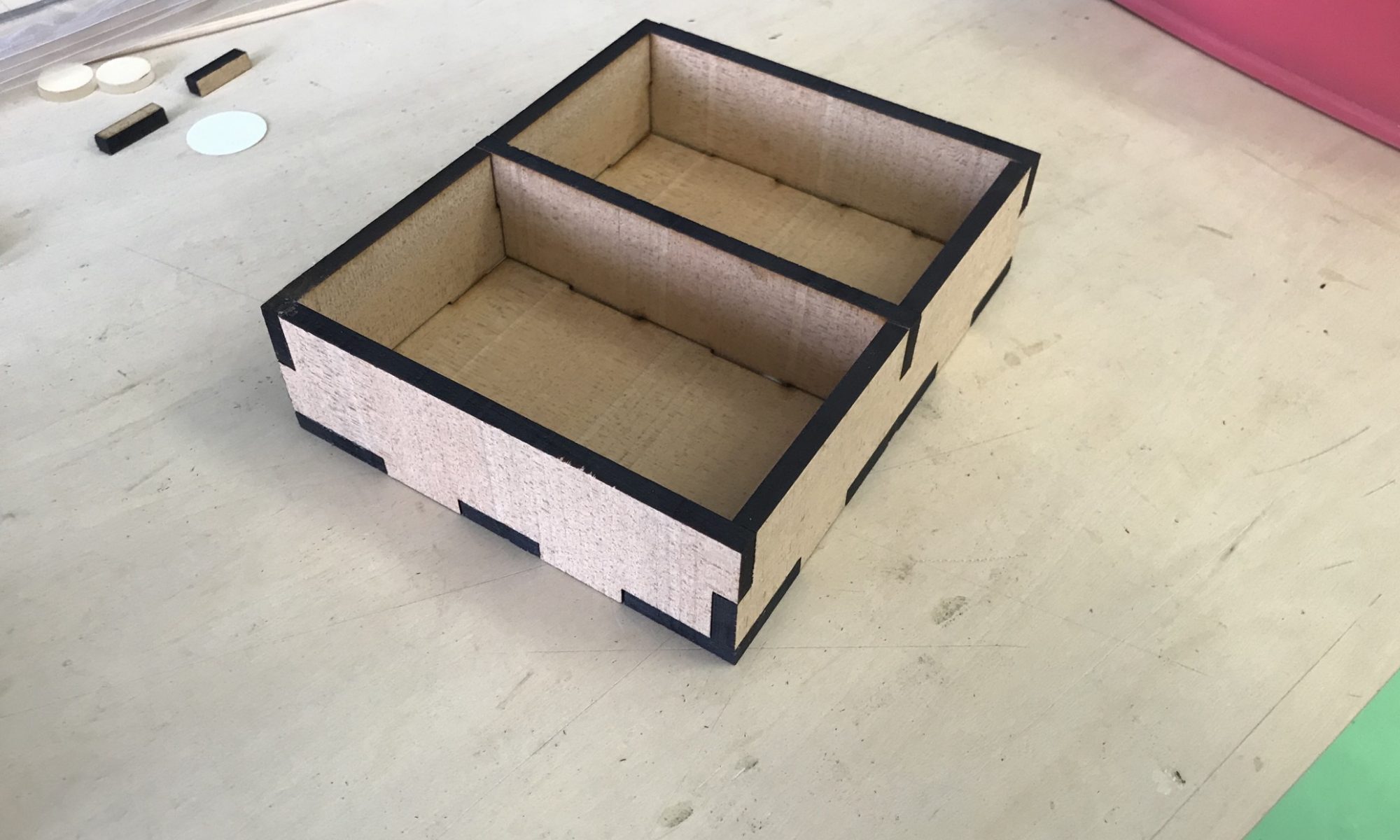

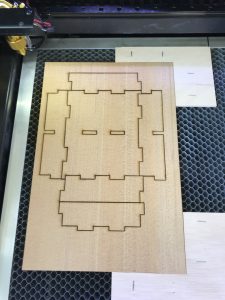

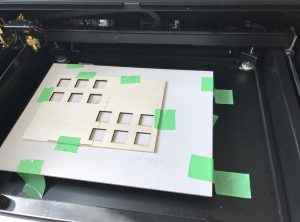

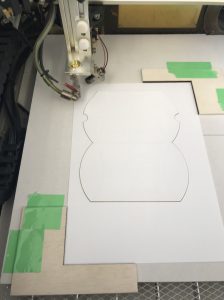

これを入れる箱は、SLCO2で加工を行いました。

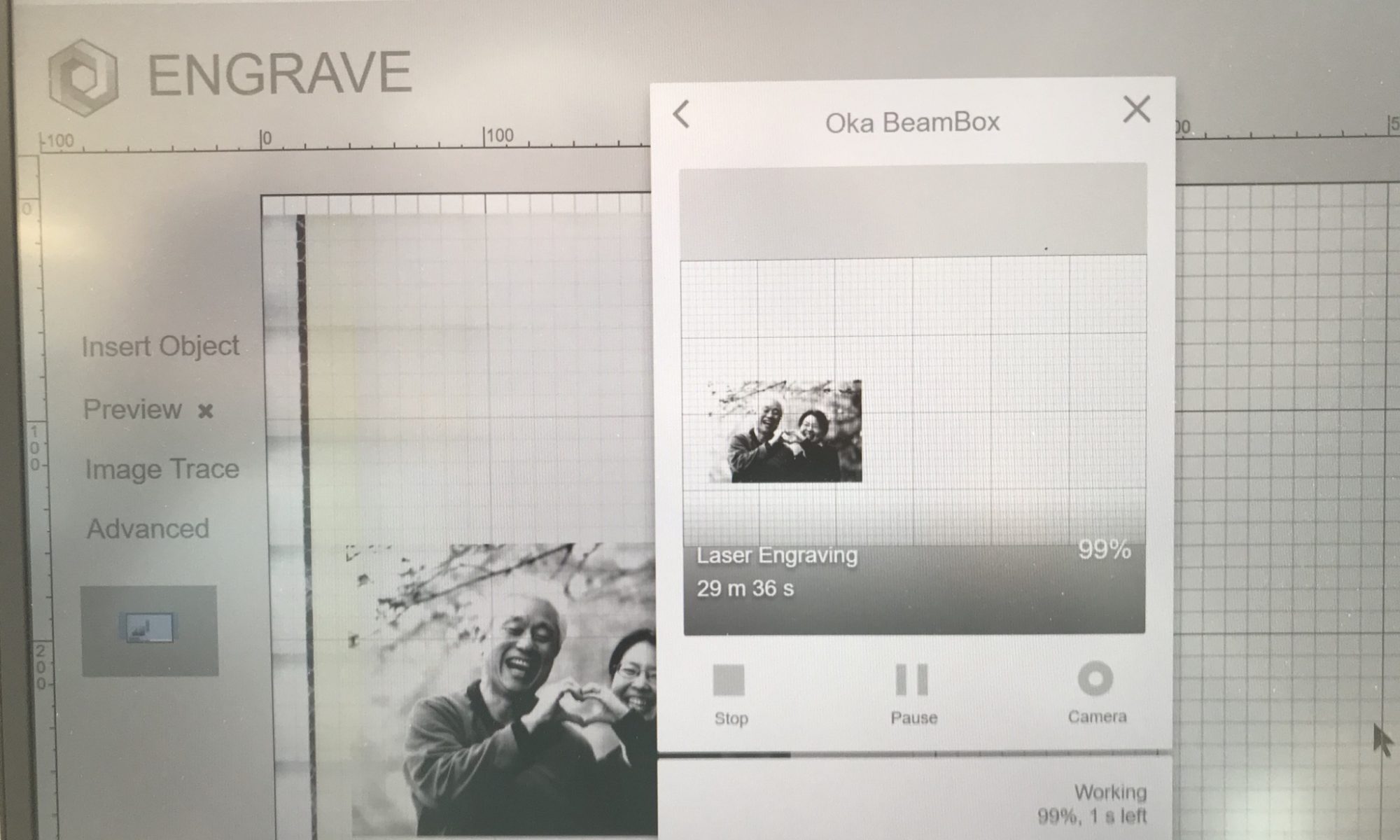

サーバPCが不安定だったので、PCを直結して加工を行いました。

箱の折れ線の彫刻は、F2000 3%で行いました。

こんな芸当は、BeamBoxProでは、できないないなぁ。