先日から雪の結晶をデザインしていました。

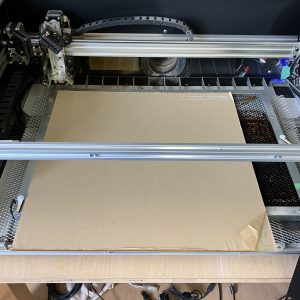

本日、それをレーザ加工しました。

一度に2個の雪の結晶を作ろうとしたら途中で止まってしまいました。

仕方が無いので材料をひっくり返して一個だけ作成しました。

作った雪の結晶です。

雪の結晶をレーザ加工したら、細かいスジが作られています。

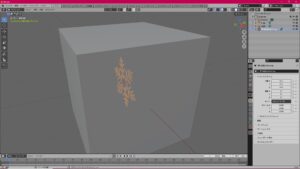

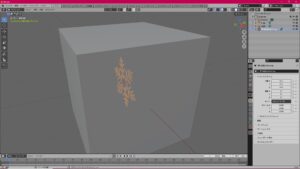

この雪の結晶のSVGファイルから立体を押し出して雪の結晶を作りたくこの本を読みながら作業を開始しましたが、中々難しいですね〜!

Oka Laser-LAB(オカ レーザ-ラボ)のブログ

2016年にCO2レーザ加工機を手に入れました。

そのレーザ加工機を使って作品を作った記事です。

先日から雪の結晶をデザインしていました。

本日、それをレーザ加工しました。

一度に2個の雪の結晶を作ろうとしたら途中で止まってしまいました。

仕方が無いので材料をひっくり返して一個だけ作成しました。

作った雪の結晶です。

雪の結晶をレーザ加工したら、細かいスジが作られています。

この雪の結晶のSVGファイルから立体を押し出して雪の結晶を作りたくこの本を読みながら作業を開始しましたが、中々難しいですね〜!

先日、BeamBoxProでアクリルを切ろうとしたら切れませんでした。

レーザパワーが弱く成ったのか?レーザの光軸がズレたかかなぁ。

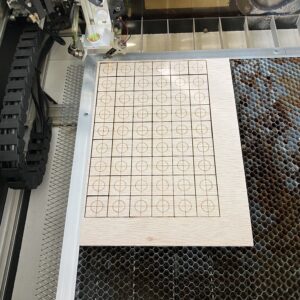

昨日は、光軸調整に使うターゲット木片を作りました。

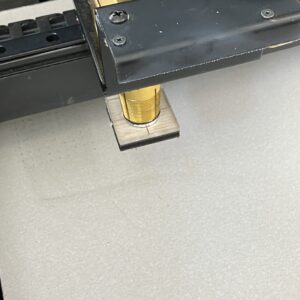

木片を付ける治具には、両面テープを使いました。

木片を付けたところ。

治具を取り付けたところ。

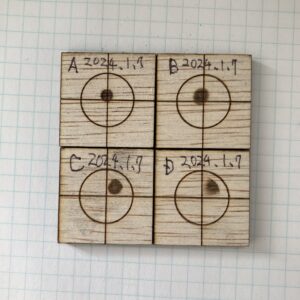

昨日チェックしました。

過去の物と比較したらレーザパワーは落ちて無いようです。

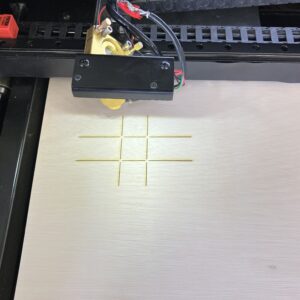

念の為、X軸とY軸の直角調整しました。

そして光軸確認しました。

右下のズレが有りますが、これで良しとしました。

ハニカムテーブルに鉄の枠がタッピングビスで取り付けられていた物にナットを取り付けました。

この「ちょっとナッター」は、JAKで買った物です。これを取り付けるのに6.1mmの下穴を開ける必要が有ります。

ハニカムテーブルをJAKに持ち込んで開けてもらおうとしたら、持ち込み材料は、ダメとケンもほろろでした。私が工作室勤務の時は加工していたのに・・・。

仕方がないのでインパクト用の6mmのドリル刃を買って帰りました。

6mmの下穴を開けて「ちょっとナッター」を取り付けました。

そしてビスで鉄枠を固定しました。

今日は、ハニカムテーブルの大掃除を行いました。

これからこのハニカムテーブルの大掃除を行います。

このヤニ取りを使います。

取り敢えずこれだけのヤニが出ました。

水洗いして乾燥中です。

まだ、ヤニが結構残っています。

やっぱり高圧洗浄機を使わないとダメですかね〜❣️

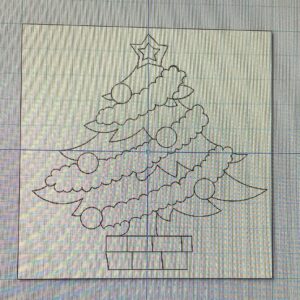

昨日クリスマスツリーのJW-CAD上の図面では、問題無い状態でdxfファイルを作りました。

そのdxfファイルをInkscapeにインポートすると何故か線が足らなく成りました。

原因不明のままInkscape上で線を追加しました。

気持ち悪いのでますが、Cubiioの加工ファイルを完全にするのが先決なので・・・。

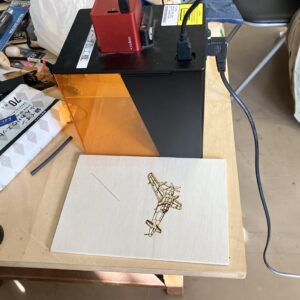

で、本日Cubiioで加工しました。

一応完全に成りました。

漸くCubiioに新しいコンテンツの追加が出来ました。

でも、クリスマスツリーに欠陥が有りますね〜❣️

実は12/24に中札内でXmasマーケットが開催されます。

そのこに出店するのですがCubiio(半導体レーザ加工機)を使って実演をします。

クリスマスなのでレーザ加工の新しいコンテンツを追加しようとして苦しんでいます。

Cubiioを手に入れたのは、5年前で、その頃のInkscapeのバージョンは、大きく変わっています。

その上、昔参照したメーカーのWebには、参照したページが存在しません。

Gコードの生成で何とか出来た物をCubiioに掛けるとレンジ外のエラーが出てしまいました。

これを加工したら

こんな線が書かれてレンジエラーが出ました。

Cubiioは、こんな物です。

結局、このページを参考ににして、ツールをインストールする事にしました。

現在のInkscapeのバージョンでは、J Tech Laser Tool BETA Plugin for inkscape 1.0は、動きませんでした。

自宅のPCのInkscapeをアンインストールして、Inkscape 0.92.5をインストールして J Tech Laser Tool Plugin V 2_2 for inkscape 0.92を入れました。

これでXmasTree.txtとSWH.txtを生成しました。

多分これで加工出来るはずです。

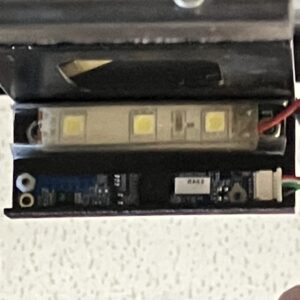

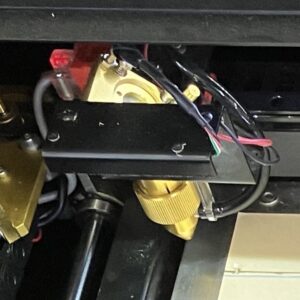

昨日届いたBeamBoxProのカメラモジュールの交換を行いました。

こんな感じで取り付いています。取り付いているマウントが簡単に取り外せると思ったら簡単では無いのでこの状態でカメラモジュールの交換を行います。

上側が元々付いていた物。

何とか交換出来ました。

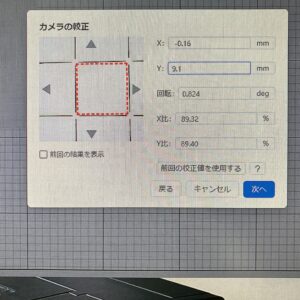

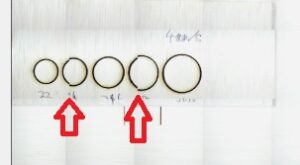

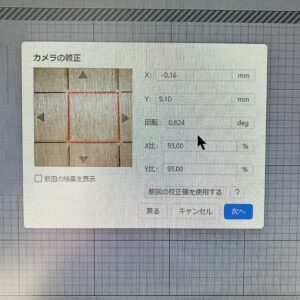

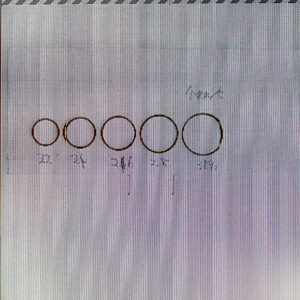

カメラの調整。

とりあえずカメラモジュールは、動いています。でも、円が歪なので、再調整を行いました。

その結果です。

まぁ、これで良しとしましょう。

FLUXに手配していたBeamBoxProのカメラモジュールが届きました。

中身はこんな小さな基盤でした。

カメラ部は、こんな感じなのでもっと大きな基盤だと思っていました。

カメラ部を下から撮影したら確かにこの大きさですね〜❣️

実際の取付は、明日行う事にしましょう!

昨日、頼まれ物の50cm角のアクリル板の加工を行いました。

50cm角アクリル板は、そのままではレーザ加工機に入らないので、SLCO2の前面パネルを取り外して設置しました。

加工その1。

加工その2。

アクリル板の隅に彫刻するだけなので加工時間は短時間なのですが、準備に時間が掛かりました。