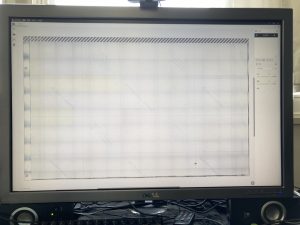

色のテストを行いました。

このペンとタミヤアクリルカラーを実際に塗って見ました。

ペンで外側に塗りました。

外側の真下がピンクなのですが、ピンクには、見えません。

ライトツリーにしようするのでアクリル板に塗って見ました。

光を当てるとピンクに見えるかなぁ?

また、下の左は、赤に見えますね〜❣️

色は、難しいですね〜❣️

Oka Laser-LAB(オカ レーザ-ラボ)のブログ

2016年にCO2レーザ加工機を手に入れました。

そのレーザ加工機を使って作品を作った記事です。

色のテストを行いました。

このペンとタミヤアクリルカラーを実際に塗って見ました。

ペンで外側に塗りました。

外側の真下がピンクなのですが、ピンクには、見えません。

ライトツリーにしようするのでアクリル板に塗って見ました。

光を当てるとピンクに見えるかなぁ?

また、下の左は、赤に見えますね〜❣️

色は、難しいですね〜❣️

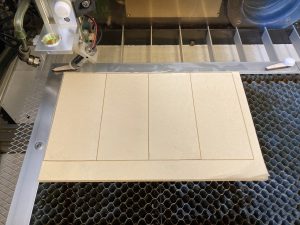

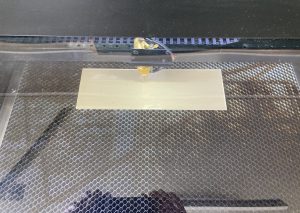

今日は、ハニカムテーブルを置く時に定規になる120×54の板を4枚加工しました。

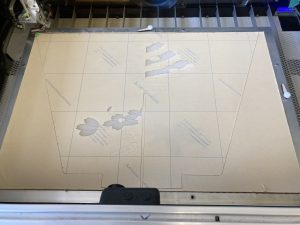

そしてライトツリーB1の加工を行いました。

続いて裏面のライトツリーB2の加工を行いました。

実は、B2の加工時にATEMのマイクスイッチを入れ忘れ、途中から入れてしまいました。

本来ならATEM mini Pro ISOのプロジェクトファイルを開いて編集したら良いのでしょうが、マイクのファイルの開き方が判らず諦めました。

新プロジェクトとして開いて、メディアの追加でmp4のファイルとマイクのwavファイルを読み込ませ、目的を達しました。

まだまだDaVinci Resolveの使い方が判っていません。

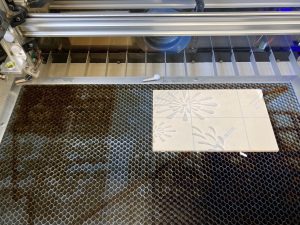

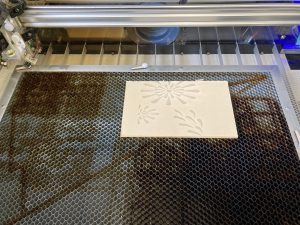

ライトツリーAの本番加工を行いました。

最初は、表面。(実は、加工直後に写真を撮り損なったので裏面が終わってから撮影しています。)

裏面の加工ですね〜❣️

アクリル板を裏返す時に少しズレてしまいました。

こんな感じで動画も撮影しました。

DMC-GH2で新しい発見がありました。

HDMIで画像を送っている時には、マニュアルフォーカスアシストが使えないと云う事を初めて知りました。

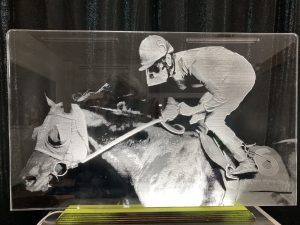

トレスアニョス展の作品の再加工を行いました。

ハッチング密度を0.1にして部分加工を行いました。

本番は、この加工条件で加工します。

・ハッチング:P10 F5000 H0.1

・輪郭彫刻:P10 F2000

・カット:P30 F170

一昨日、タミヤアクリルカラーを手に入れカラーリングする準備も整ったので、来週から本番作成に入ります。

トレスアニョス展に出す作品のテスト加工を行いました。

取り敢えずハッチングのテスト加工を行いました。

そして輪郭の彫刻加工を行いました。

何故か輪郭は、二回加工された様に見えました。

図面をチェックしましたが、二重に成って無いし、原因が判りません。

塗り潰しをした時に輪郭線が出ているのかも知れません。

輪郭線の加工パワーを落とす事にしました。

昨日加工したA2版の馬を暗幕をバックに撮影しました。

アクリルの削りカスの白い粉をエアーブローして見ましたが、水洗いした方が良いかも❣️

この3種類の画像は、LEDライトにスイッチが2つ有ってその組み合わせですね〜。

今日は、A2版の馬の本番加工を行いました。

馬の本番彫刻は、2時間44分の加工時間の予定ですね〜。

時間的には、50%ですが、面積比では、半分以上加工出来ていますね〜❣️

彫刻加工が完了し、カットも終わりました。

ライトを点灯しましたが、もっと暗い所で無いとよく見えませんね〜❣️

昨日、5mmのアクリル板を購入しました。

大きい方のアクリル板の大きさは、A2より少し小さめの581×392です。

このサイズは、ハニカムテーブルにハマる大きさですね〜❣️

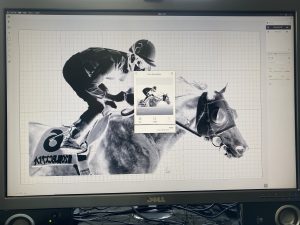

カメラでフルスキャンしました。

いきなり、この大きさを加工するのは、流石に辛いので、小さなアクリル板でテスト加工しました。

取り敢えずこんな感じですね❣️

バックが黒の所に置いたらこんな感じに見えますね〜❣️

全体の彫刻加工に2時間40分掛かるので、加工は、明日の朝一から行いますね〜❣️

昨日、アース線付きの基板を取り付けてSLCO2のノイズ対策は、完了しましたが、その検証をどうするか考えていました。

前回、レーザ管が発信しっぱなしに成った加工(34分の加工)を同じ条件でやって見る事にしました。

加工の最後の方で動きが止まった時があり、ダメか❓と思いましたが、レーザ管の発信は、止まっているし、暫く見ていたら動き出し最後まで加工出来ました。

これでノイズ対策は、機能していると思われまね〜❣️

SmartDIYsさんから送られたアース線を取り付けた交換基板が届きました。

自宅でこれを受け取ってから工房に入りました。

届いたアース線付きの基板です。

早速、本体に取り付けました。

基板のアース線をアルミフレームに接続しました。

元々付いていた基板ですね〜❣️

さて、鉄板のカバーの取り付けですが、鉄板カバーの一部の塗装を剥がしてアルミフレームに接地する様にしています。

テスト加工で精度チェックのチャートを彫刻しました。

当然ですが、何の問題も有りません。

今日の最後に板押さえのツメの加工を行いました。